OUR CHALLENGE

オペレーショナルエクセレンスの追求

最新のデジタルツール・テクノロジーを活用したLNG基地操業のDX

エネルギー製造拠点を支える

究め込まれたオペレーション

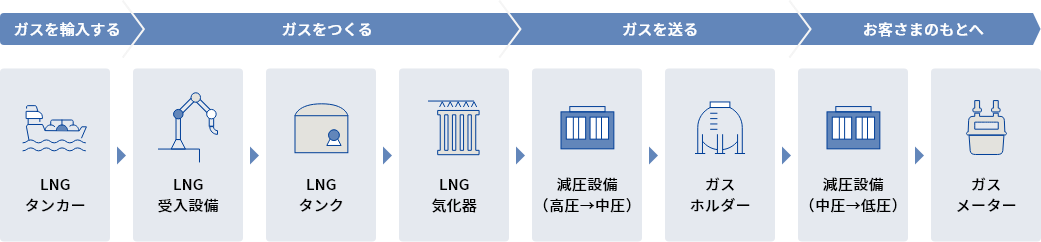

都市ガスは、液化した状態(LNG:液化天然ガス)でタンカーにより海外から輸送され、国内のLNG基地で陸揚げ(受入)してタンクに貯蔵されます。タンクに貯蔵されたLNGは、気化・成分(熱量)調整・付臭することで都市ガスとして製造され、パイプライン等を通じてお客さまに届けられます(LNGバリューチェーン)。

この受入・貯蔵・気化・成分(熱量)調整・付臭を行うLNG基地は、広大な敷地、複雑かつスケールの大きな設備、高度なノウハウを必要とするため、運営出来る事業者は世界でも限られています。日本で初めてLNGを導入した東京ガスは、LNG基地の建設・運営のトップランナーとして世界をリードしてきました。

LNGバリューチェーン

現場業務の変革

現在、東京ガスは4つのLNG基地を操業しております。保安の確保と安定供給を最優先に、保有するノウハウを最大限に蓄積・活用し続けることで、50年以上にわたって「安心」「安全」のLNG基地操業を堅持してきました。

その一方で、いち早くデジタル技術に着目し、設備の巡視・点検へのデジタルツールの導入、膨大な点数の操業データの収集・集約をリアルタイムに行うデータドリブン操業、新たなセンシング技術等の適用による設備メンテナンスの高度化など、最新技術の活用による操業の更なる究め込みを進めてきました。

こうした取組みを通じて、LNG基地の操業が東京ガスグループの競争優位性の源泉となるよう徹底的に鍛え上げられた状態―オペレーショナルエクセレンス―を追求し続けています。

今後は、LNGの輸入分野、都市ガスの供給・販売分野、LNGを原料とする電力・発電分野とも、デジタル技術を活用した連携を強化し、柔軟かつスピーディに、最適な組み合わせで収益に繋げるビジネスモデルの拡大を進めていきます。

デジタルツールの徹底活用による

現場業務の変革

基地の操業へのデジタル技術の活用は多岐にわたりますが、代表的な事例の一つが、デジタルツールの導入による現場作業の大幅な効率化・高度化です。

まずは、2018年度から、防爆型スマートフォンやクラウド型パトロール支援システムを導入することにより、毎日の現場巡視点検作業を大きく効率化しました。

これまでは、1日3回の点検において、その都度マニュアルも含めて点検用紙を印刷して、現場で紙面に記録し、事務所で点検の結果を電子ファイルに入力して報告書を作成していましたが、その一連の作業が、スマートフォン画面でマニュアルを確認し、その場で点検結果をスマートフォン画面に入力することで、全て現場で完結することが可能となりました。

また、装置や設備の種類が多く、取り扱いに経験が必要とされるものも多いことを踏まえ、貯蔵品の在庫管理の効率化や、マニュアル作成/共有のクラウド型サービス導入による、現場作業のノウハウ・コツの共有を進めました。

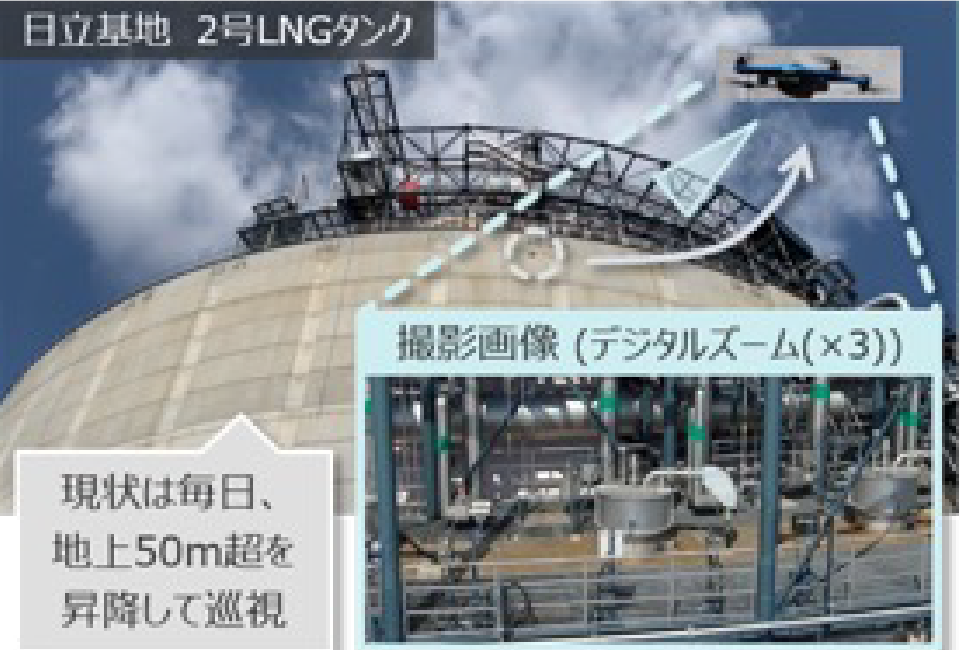

2021年度以降は、高所や海上、狭暗所での巡視・点検作業等、これまでアクセスの難しかった場所での作業の省力化に取り組んでおり、ドローンやロボットによる現場点検代替を開始しました。今後も、最新のデジタルツール・テクノロジーを随時採用することで、LNG基地の広大な敷地に築かれた数多くの設備のオペレーションを一層究め込んでいきます。

プラットフォームの導入による

データドリブン操業への変革

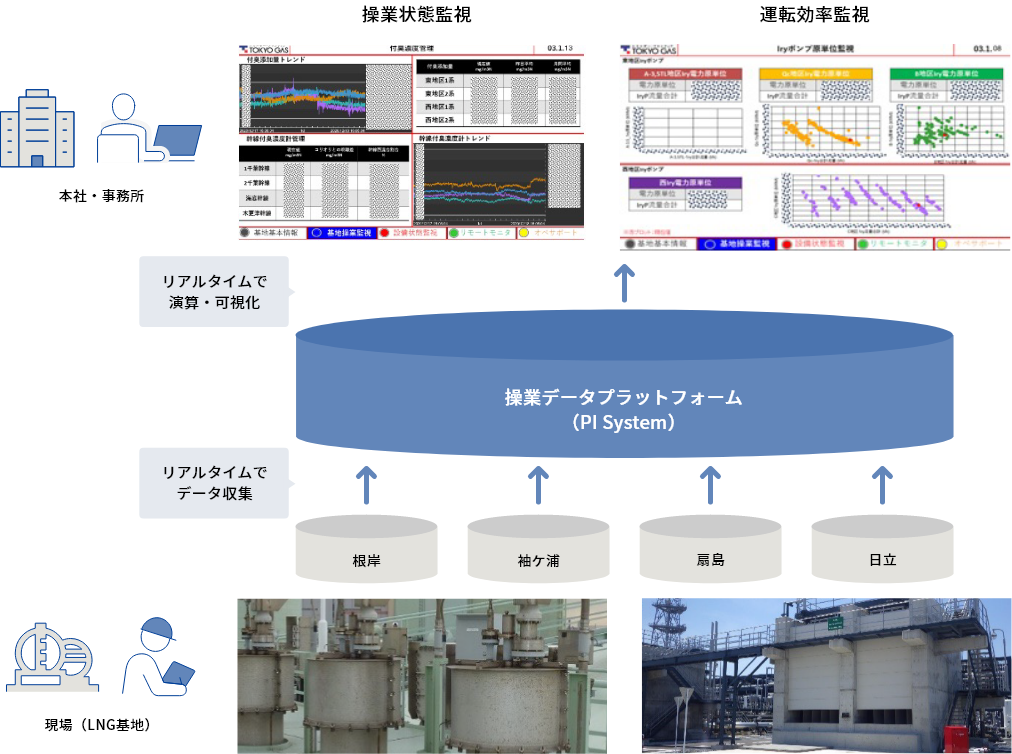

代表的な事例の2つ目は、操業データの一元管理とその可視化/共有による操業改善、すなわち「データドリブン操業」です。基地に数多く設置された計測器類からは、ガスの温度/流量/圧力や、機器の稼働状況など多種多様なデータが得られます。

これらのデータは、各基地の操業状態の確認はもちろん、万が一のトラブル時の迅速な原因究明にも非常に有益なものとなります。

一方で、これまでこうした操業データを利活用するには、データベースからその都度手動で抽出して可視化する必要がありました。また、他の基地や本社とのリアルタイムな共有もされていませんでした。

そこで2019年度より操業データプラットフォーム(PIシステム)を各基地に導入しました。これにより、各基地の設備の操業状態や運転効率をリアルタイムに可視化し、現場や本社、在宅勤務中の自宅でもどこでも見えるようにするとともに、複数の操業データの組合せによる高度な異常状態の自動検知が可能になりました。基地所員が自ら活用方法を考えて、可視化画面などを自作しています。

導入から3年後の2022年度には、基地操業を支える基盤として操業データプラットフォームとして完全に定着し、データ分析に基づく原因究明や改善提案への利活用が年々拡大しています。それによる業務効率化やコスト削減効果は、前年度比で2倍以上に拡大するまでに至っています。今後は、操業データを統合的にハンドリングすることで、複数基地横断での更なる操業改善・最適化を図っていきます。

新たなセンシング技術・AIの適用による

設備メンテナンスの変革

設備・機器のメンテナンスは、安全と安定供給を維持するための命綱と言っても過言ではありません。

LNG基地においては、これまで、一定の時間・周期において定期メンテナンスを行う時間基準保全(TBM)と、設備・機器の劣化状態を監視してその状態に応じてメンテナスを行う状態基準保全(CBM)を組み合わせることで、合理的な予防保全を進めてきました。

一方、昨今は、設備/機器の状態監視に実際に活用できる高性能かつリーズナブルなセンシング技術が次々と登場し、通信機器の低価格化や高性能化も進んできました。これらを積極的に活用することで、更なる予防保全の合理化を進めています。

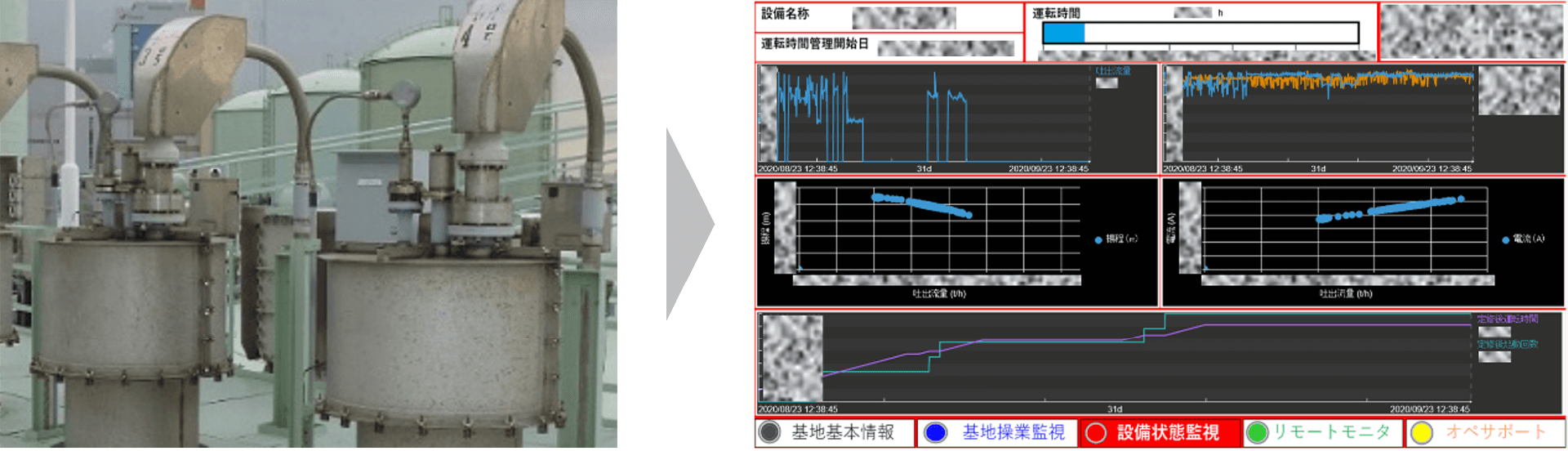

2019年度から音や振動、画像などのデータを使った各種ソリューションの調査・実証試験を開始しました。基地内の多岐にわたる設備・機器のうち、重要機器の一つであるLNGポンプについて、2020年度に前述の操業データプラットフォーム内に性能監視機能を構築しました。

また、2022年度には、従来は作業員が耳で確認していた稼働音を電子化して収集する電子式聴診器を導入し、故障や性能低下の予兆検知の検証を開始しています。

現在は、機械学習・AIにより画像データから腐食や塗装の劣化を解析する機能や、無線を搭載した各種センサを活用し、設備機器の状態をより詳細にリアルタイムで把握できる機能を開発中です。

故障機会を極力最小化するメンテナンスを実施してきただけに、故障や異常事象の教師データが限定され、難易度が高い取り組みではありますが、研究所など社内の他部門とも協力し、実用化に向けて検証を進めていきます。